淺談砼的施工方法

一、施工準(zhǔn)備

1、技術(shù)準(zhǔn)備

1.1施工技術(shù)人員熟悉圖紙,完成施工技術(shù)方案及安全技術(shù)的交底工作。

1.2了解構(gòu)件的平面尺寸、各部位厚度、設(shè)計預(yù)留的結(jié)構(gòu)縫和后澆帶的位置、構(gòu)造和技術(shù)要求。對原建筑控制網(wǎng),水準(zhǔn)點(diǎn)標(biāo)高進(jìn)行復(fù)測,放出控制標(biāo)高。

1.3在交通方面保證讓混凝土罐車能連續(xù)的為施工現(xiàn)場運(yùn)輸混凝土。對砼澆筑時間、罐車的行走路線做好周密選擇,避開車輛集中道路,對于夜間施工事先做好相關(guān)準(zhǔn)備工作。

1.4做好各種原材料的取樣檢驗(yàn)和試驗(yàn)。嚴(yán)格控制混凝土的堿含量、氯離子含量、水化熱等指標(biāo),做好砼強(qiáng)度試配及鋼筋連接件的試驗(yàn)。

2、材料、機(jī)械準(zhǔn)備

2.1選用信譽(yù)較好、有相應(yīng)資質(zhì)的混凝土攪拌站,并對混凝土攪拌站供應(yīng)能力進(jìn)行考察。在大體量混凝土澆筑前,及時通知攪拌站做好各種材料儲備。

2.2檢查所有施工機(jī)具是否具備正常作業(yè)條件。做好混凝土地泵、布料桿及輸送管、布料軟管等材料的準(zhǔn)備。澆筑之前,先用與砼成分相同的砂漿濕潤泵管。

2.3準(zhǔn)備好測溫用的正負(fù)刻度的溫度計、塑料薄膜和阻燃纖維棉保溫被。

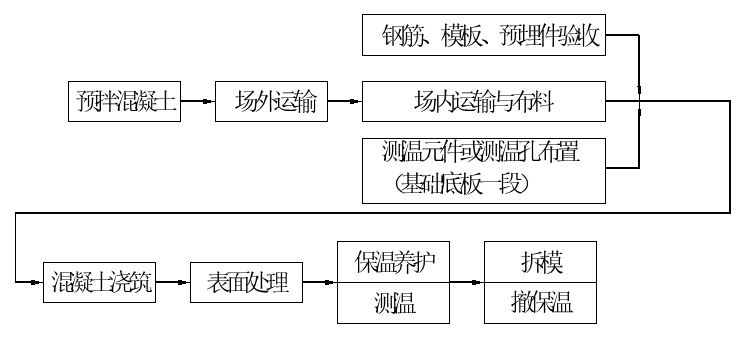

二、砼澆筑施工

1、工藝流程

2、預(yù)拌混凝土

本工程混凝土均采用預(yù)拌混凝土,攪拌站經(jīng)項(xiàng)目部與監(jiān)理、甲方一起考察后確定。

混凝土嚴(yán)格按照有關(guān)規(guī)范和設(shè)計要求進(jìn)行配比,對拌制混凝土的水泥、粗骨料、細(xì)骨料、摻合料、水、外加劑等原材料進(jìn)行控制。

3、混凝土的場外運(yùn)輸

3.1預(yù)拌混凝土的運(yùn)輸使用滾筒式罐車,運(yùn)送混凝土的測量應(yīng)滿足均勻、連續(xù)供應(yīng)混凝土的需要。

3.2混凝土攪拌運(yùn)輸車,第一次裝料時,應(yīng)多加兩袋水泥。運(yùn)送過程中,筒體應(yīng)保持慢速轉(zhuǎn)動;卸料前,筒體應(yīng)加快轉(zhuǎn)速20~30s后方可卸料。

3.3送到現(xiàn)場混凝土的坍落度應(yīng)隨時檢驗(yàn),需調(diào)整或分次加入減水劑均應(yīng)由攪拌站派駐現(xiàn)場的專業(yè)人員執(zhí)行。

4、混凝土的場內(nèi)運(yùn)輸與布料

4.1泵送混凝土前,先將儲料斗內(nèi)清水從管道泵出,以濕潤和清潔管道,然后壓入純水泥漿或1:1~1:2水泥砂漿滑潤管道后,再泵送混凝土。

4.2泵送混凝土澆筑入模時,先澆筑柱子、墻體,布料桿端部軟管均勻移動,使每層布料均勻,不要在頂板上堆放混凝土。

4.3沿地面鋪管,每節(jié)管兩端應(yīng)墊50mm×50mm方木,以便拆裝,向下傾斜輸送時,應(yīng)搭設(shè)寬度不小于1m的斜道,上鋪腳手板,管兩端墊方木支撐,泵管不應(yīng)直接鋪設(shè)在模板、鋼筋上,而應(yīng)擱置在馬凳或臨時搭設(shè)的架子上。

4.4泵送中途間歇時間不應(yīng)多于45min;如果超過45min,則應(yīng)清管。

4.5泵管混凝土出口處,管端距模板應(yīng)大于500mm。

4.6混凝土泵送完畢,混凝土泵及管道可采用壓縮空氣推動清洗球清洗,壓力不超過0.7MPa。

4.7混凝土泵送完畢,先安好專用清洗管,再啟動空壓機(jī),漸漸加壓。清洗過程中隨時敲擊輸送管料判斷混凝土是否接近排空。管道拆卸后按不同規(guī)格分類堆放備用。

5、混凝土澆筑

5.1采用先下后上的澆筑方法,先澆框架柱及剪力墻后澆梁板,且混凝土澆筑由遠(yuǎn)及近,隨著混凝土澆筑,泵管及架子逐漸拆除。

5.2在澆筑底板混凝土?xí)r為了防止溫度裂縫及收縮裂縫出現(xiàn),要求嚴(yán)格做好測溫記錄以及保溫覆蓋措施,以使內(nèi)外溫差控制在25℃以內(nèi)。

5.3混凝土塌落度控制在140~180mm,泵送混凝土?xí)r必須保證混凝土泵連續(xù)工作,如發(fā)生故障,停歇時間超過45min或混凝土出現(xiàn)離析現(xiàn)象,立即用壓力水或其他方法沖洗管內(nèi)殘留的混凝土。

5.4混凝土自吊斗口下落的自由傾落高度不得超過2m,澆筑高度如超過3m時必須采取措施,用串桶或溜管等。

5.5澆筑混凝土?xí)r要求分段分層連續(xù)進(jìn)行,澆筑層高度不超過50cm。

5.6使用插入式振搗器應(yīng)快插慢拔,插點(diǎn)要均勻排列,逐點(diǎn)移動,順序進(jìn)行,不得遺漏,做到均勻振實(shí)。移動間距不大于30~40cm。振搗上一層時應(yīng)插入下層5cm,以消除兩層間的接縫。表面振動器(或稱平板振動器)的移動間距,應(yīng)保證振動器的平板覆蓋已振實(shí)部分的邊緣。

5.7澆筑混凝土應(yīng)連續(xù)進(jìn)行。如必須間歇,其間歇時間應(yīng)盡量縮短,并應(yīng)在前層混凝土凝結(jié)之前,將次層混凝土澆筑完畢。間歇的時間超過2h按施工縫處理。

5.8澆筑混凝土?xí)r應(yīng)經(jīng)常觀察模板、鋼筋、預(yù)留孔洞、預(yù)埋件和插筋等有無移動、變形或堵塞情況,發(fā)現(xiàn)問題應(yīng)立即處理,并應(yīng)在已澆筑的混凝土凝結(jié)前修正完好。要求在混凝土澆筑過程中最少各派3人看模、看筋,發(fā)現(xiàn)問題及時解決。

5.9柱的混凝土澆筑

5.9.1柱澆筑前底部應(yīng)先填以5~10cm厚與混凝土配合比相同減石子砂漿,柱混凝土應(yīng)分層振搗,使用插入式振搗器時每層厚度不大于50cm,振搗棒不得觸動鋼筋和預(yù)埋件。除上面振搗外,下面要有人隨時敲打模板。

5.9.2柱高在3m之內(nèi),可在柱頂直接下灰澆筑,超過3m時,應(yīng)采取措施(用串桶)或在模板側(cè)面開門子洞安裝斜溜槽分段澆筑。每段高度不得超過2m,每段混凝土澆筑后將門子洞模板封閉嚴(yán)實(shí),并用箍箍牢。

5.9.3柱子混凝土應(yīng)一次澆筑完畢,如需留施工縫時應(yīng)留在主梁下面。在與梁板整體澆筑時,應(yīng)在柱澆筑完畢后停歇l~1.5h,使其獲得初步沉實(shí),再繼續(xù)澆筑。

5.9.4澆筑完后,應(yīng)隨時將伸出的搭接鋼筋整理到位。

5.10梁、板混凝土澆筑:

5.10.1梁、板應(yīng)同時澆筑,澆筑方法應(yīng)由一端開始用“趕漿法”,即先澆筑梁,根據(jù)梁高分層澆筑成階梯形,當(dāng)達(dá)到板底位置時再與板的混凝土一起澆筑,隨著階梯形不斷延伸,梁板混凝土澆筑連續(xù)向前進(jìn)行。

5.10.2和板連成整體高度大于lm的梁,允許單獨(dú)澆筑,其施工縫應(yīng)留在板底以下2~3cm處。澆搗時,澆筑與振搗必須緊密配合,第一層下料慢些,梁底充分振實(shí)后再下二層料,用“趕漿法”保持水泥漿沿梁底包裹石子向前推進(jìn),每層均應(yīng)振實(shí)后再下料,梁底及梁幫部位要注意振實(shí),振搗時不得觸動鋼筋及預(yù)埋件。

5.10.3梁柱節(jié)點(diǎn)鋼筋較密時,澆筑此處混凝土?xí)r宜用小粒徑石子同強(qiáng)度等級的混凝土澆筑,并用小直徑振搗棒振搗。

10.4澆筑板混凝土的虛鋪厚度應(yīng)略大于板厚,用平板振搗器垂直澆筑方向來回振搗,厚板可用插入式振搗器順澆筑方向拖拉振搗,并用鐵插尺檢查混凝土厚度,振搗完畢后用長木抹子抹平。施工縫處或有預(yù)埋件及插筋處用木抹子找平。澆筑板混凝土?xí)r不允許用振搗棒鋪攤混凝土。

5.10.6在混凝土澆筑后,一定要認(rèn)真處理,按標(biāo)高用長刮尺刮平,用木抹子抹壓、拍實(shí),在接近終凝前,用木抹子壓光,使收縮裂縫閉合,然后用笤帚掃毛,最后用塑料薄膜覆蓋養(yǎng)護(hù)。

5.10.5施工縫位置宜沿次梁方向澆筑樓板,施工縫應(yīng)留置在次梁跨度的中間1/3范圍內(nèi)。施工縫的表面應(yīng)與梁軸線或板面垂直,不得留斜槎。施工縫宜用木板或鋼絲網(wǎng)擋牢。

5.10.6施工縫處須待已澆筑混凝土的抗壓強(qiáng)度不小于1.2MPa時,才允許繼續(xù)澆筑。在繼續(xù)澆筑混凝土前,施工縫混凝土表面應(yīng)鑿毛,剔除浮動石子,并用水沖洗干凈后,先澆一層水泥漿,然后繼續(xù)澆筑混凝土,應(yīng)細(xì)致操作振實(shí),使新舊混凝土緊密結(jié)合。

5.11剪力墻混凝土澆筑:

5.11.1如柱、墻的混凝土強(qiáng)度等級相同時,可以同時澆筑,反之宜先澆筑柱混凝土,預(yù)埋剪力墻錨固筋,待拆柱模后,再綁剪力墻鋼筋、支模、澆筑混凝土。

5.11.2剪力墻澆筑混凝土前,先在底部均勻澆筑5cm厚與墻體混凝土成分相同的水泥砂漿,并用鐵鍬入模,不應(yīng)用料斗直接灌入模內(nèi)。

5.11.3澆筑墻體混凝土應(yīng)連續(xù)進(jìn)行,間隔時間不應(yīng)超過2h,每層澆筑厚度控制在50cm左右,因此必須預(yù)先安排好混凝土下料點(diǎn)位置和振搗器操作人員數(shù)量。

5.11.4振搗棒移動間距30~40cm,每一振點(diǎn)的延續(xù)時間以表面呈現(xiàn)浮漿為度,為使上下層混凝土結(jié)合成整體,振搗器應(yīng)插入下層混凝土5cm。振搗時注意鋼筋密集及洞口部位,為防止出現(xiàn)漏振。須在洞口兩側(cè)同時振搗,布灰高度也要大體一致。

5.11.5混凝土墻體澆筑完畢之后,將上口甩出的鋼筋加以整理,用木抹子按標(biāo)高線將墻上表面混凝土找平。

5.12樓梯混凝土澆筑:

5.12.1樓梯段混凝土自下而上澆筑,先振實(shí)底板混凝土,達(dá)到踏步位置時再與踏步混凝土一起澆搗,不斷連續(xù)向上推進(jìn),并隨時用木抹子(或塑料抹子)將踏步上表面抹平。

5.12.2施工縫位置:樓梯混凝土宜連續(xù)澆筑完、多層樓梯的施工縫應(yīng)留置在樓梯段1/3的部位。

6、養(yǎng)護(hù):

6.1混凝土的澆水養(yǎng)護(hù)時間,對于采用硅酸鹽水泥、普通硅酸鹽水泥或礦渣硅酸鹽水泥拌制的混凝土,不得少于七天,對于用緩凝型外加劑、礦物摻和料或有抗?jié)B性要求的混凝土,不得少于14天。

6.2澆水次數(shù)應(yīng)能保持混凝土處于濕潤狀態(tài)。

7、冬期施工

混凝土施工:

7.1、在初冬期間施工時,混凝土溫度不得低于50C,并不得摻加氯鹽防凍劑 。

7.2、冬季施工開始后及時與商品砼供應(yīng)單位聯(lián)系,要求按照冬季施工規(guī)定加入防凍,并且優(yōu)先采用硅酸鹽或普通硅酸鹽水泥,水泥標(biāo)號不得低于425號。最小水泥用量不應(yīng)小于300Kg/m3,水灰比不應(yīng)大于0.6。

7.3、本工程主體結(jié)構(gòu)層高3m,澆筑混凝土及時采用草簾被覆蓋養(yǎng)護(hù)。澆灌混凝土宜采用含引氣成分的外加劑,含氣量宜控制在2%-4%。

7.4、要求商品砼供應(yīng)單位對混凝土原材料加熱,但必須注意水泥不得直接與800C以上的水接觸,同時水泥不得直接加熱,使用前宜運(yùn)入暖棚內(nèi)存放。

7.5、要求商品砼供應(yīng)單位在運(yùn)輸過程中做好運(yùn)輸車輛的保溫工作,確保入模時混凝土溫度在50C以上。

7.6、結(jié)構(gòu)施工時若遇雨雪天氣或霜凍天氣,混凝土在澆筑前,應(yīng)清除模板和鋼筋上的冰雪,以減少熱量損失。

7.7、建立冬期施工測溫制度。在混凝土澆筑時按要求布置測溫孔,并編號,按冬期施工要求進(jìn)行測溫工作。測溫工作派專人負(fù)責(zé),采用智能溫度巡檢儀進(jìn)行測溫。所有各項(xiàng)測量及檢驗(yàn)結(jié)果,均應(yīng)填寫“混凝土施工記錄”和“混凝土冬期施工日報”。

7.8、澆筑混凝土前,項(xiàng)目部應(yīng)統(tǒng)籌安排,盡量避開當(dāng)日的最低氣溫。

7.9、混凝土澆筑時,在嚴(yán)寒天氣應(yīng)做好操作人員的防凍保護(hù)工作。

7.10、混凝土澆灌完畢應(yīng)盡快進(jìn)行保溫覆蓋,以避免混凝土表面與大氣接觸,增大熱損失。

7.11、施工現(xiàn)場對混凝土做坍落度試驗(yàn),以便檢查混凝土質(zhì)量。混凝土試塊應(yīng)以現(xiàn)場制作為準(zhǔn)。

7.12、為保證主體結(jié)構(gòu)的質(zhì)量,為整個基礎(chǔ)工作提供安全的工作面建議建設(shè)及設(shè)計混凝標(biāo)號在冬季施工期間提高一個等級。

7.13、養(yǎng)護(hù):

7.13.1、考慮到本市屬輕寒地區(qū),冬期最低平均氣溫為-5度左右,所以為確保混凝土表面溫度與內(nèi)部溫度的溫差在規(guī)范允許范圍內(nèi),混凝土澆筑后,均在混凝土表面覆蓋農(nóng)用塑料薄膜,塑料薄膜上再加蓋一層草包。并留設(shè)測溫點(diǎn),派專人進(jìn)行測溫。以控制混凝土內(nèi)外溫差,避免溫度應(yīng)力引起的混凝土裂縫。

7.13.2、為了保證混凝土的質(zhì)量,可以用早強(qiáng)型的復(fù)合外加劑為主。還可在施工時另加入少量的防凍劑,以減少混凝土中的含水率。相對增加了混凝土的液相量,從而對混凝土的水化和強(qiáng)度增長有好處。

7.13.3、混凝土澆筑后,由資料員負(fù)責(zé)加做一組試塊,在混凝土拆側(cè)模前或撤除覆蓋措施前試壓,確保混凝土強(qiáng)度達(dá)到標(biāo)準(zhǔn)值的30%之后方可拆側(cè)模或去掉覆蓋措施。

混凝土綜合蓄熱法的熱工計算:

結(jié)構(gòu)表面系數(shù)Mb=2(a+b)÷ab=2×(0.5+0.7)÷0.5×0.7=6.86(m-1)

混凝土由澆筑到冷卻的平均溫度Tm:

Tm=T0÷(1.03+0.181Mb+0.006 T0)

式中混凝土澆筑初溫T0取150C

Tm =15÷(1.03+0.181×6.86+0.006 ×15)=6.350C

水泥發(fā)熱量由表查得Qce=270KJ/Kg

保溫模板的熱阻系數(shù)K(由于梁兩側(cè)采用多層板,故按木材采用λ):

R=0.043+2×0.012÷0.17=0.184m2·K/W

保溫材料的透風(fēng)系數(shù)a由表查得2.0

冷卻時間t0由公式:

t0=CCT0+mceQce÷M(Tm-Tma)×R÷a=2510×15+300×270÷6.83×(6.35+5)×0.184÷2=141h=6d

查看《不同溫度和齡期養(yǎng)護(hù)下混凝土強(qiáng)度增長百分率》得知混凝土到達(dá)冷卻時的強(qiáng)度為設(shè)計強(qiáng)度的40%,滿足冬季施工混凝養(yǎng)護(hù)要求。

8、現(xiàn)場試驗(yàn)室的控制

8.1現(xiàn)場試驗(yàn)室須保證混凝土試塊的制作、養(yǎng)護(hù)條件、坍落度的檢測,有健全的管理制度。

8.2現(xiàn)場試驗(yàn)員必須經(jīng)培訓(xùn)考核合格后,持證上崗。

8.3混凝土施工前應(yīng)作技術(shù)交底,并應(yīng)具備冬施混凝土養(yǎng)護(hù)條件。

9、混凝土試塊制作

9.1普通混凝土試塊:

在混凝土施工過程中,按GBJ204-83第4,6條或GBJ-6-90第65條(預(yù)拌混凝土)等規(guī)定執(zhí)行,在澆筑地點(diǎn)按規(guī)定取樣數(shù)量隨機(jī)取樣制作試件,每次取樣至少制作三組試件。

取樣時應(yīng)詳細(xì)注明樣品代表的混凝土澆筑部位的范圍,同條件養(yǎng)護(hù)試塊可根據(jù)不同結(jié)構(gòu)部位留置。

9.2抗?jié)B混凝土試塊:

抗?jié)B混凝土試塊每單位工程不得少于2組,其中至少1組應(yīng)在標(biāo)準(zhǔn)條件下養(yǎng)護(hù)。如使用的原材料、配合比或施工方法有變化時,均應(yīng)另行留置試塊。

10、模板拆模

側(cè)模撤除時混凝土強(qiáng)度應(yīng)能保證其表面及棱角不受損傷。底模拆除時混凝土強(qiáng)度應(yīng)符合設(shè)計要求,無具體要求時,應(yīng)符合混凝土結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范表4.3.1的規(guī)定。

11、施工縫

施工縫均用鋼絲網(wǎng)或多層板支擋。混凝土達(dá)到強(qiáng)度后拆除鉛絲網(wǎng)或多層板,對混凝土施工縫表面剔鑿。

施工縫在混凝土澆筑前應(yīng)清除雜物、潤濕,水平縫刷凈漿再鋪10~20mm厚的1:1水泥砂漿或刷涂界面劑并隨即澆筑混凝土。

三、成品保護(hù)

1、泵管下應(yīng)設(shè)置木方,不準(zhǔn)直接擺放在鋼筋上。

2、混凝土強(qiáng)度未達(dá)到1.2N/mm2之前不準(zhǔn)踩踏。

3、混凝土表面裂縫處理:混凝土表面裂縫處理:裂縫寬>0.2mm非貫穿裂縫,可將表面鑿開30~50mm三角凹槽,用摻有膨脹劑的水泥漿或水泥砂漿修補(bǔ)。貫穿性或深裂縫,在分析出現(xiàn)裂縫原因基礎(chǔ)上,宜用化學(xué)漿修補(bǔ)。修補(bǔ)方案應(yīng)經(jīng)公司審查后報監(jiān)理與業(yè)主批準(zhǔn)。

4、混凝土澆筑后嚴(yán)格按規(guī)范要求拆模,實(shí)行拆模申請審批制,嚴(yán)禁過早拆除模板。

5、混凝土澆筑后嚴(yán)格按照施工規(guī)范和技術(shù)要求進(jìn)行澆水養(yǎng)護(hù)。

6、嚴(yán)禁在綁扎完畢的鋼筋上隨意用力踩踏,要搭好馬道。

7、振搗棒應(yīng)盡量不接觸鋼筋,柱子及墻體插筋被沖擊碰撞變形移位的,應(yīng)馬上停止?jié)仓薷慕壴恢脺?zhǔn)確后才能繼續(xù)施工。

8、澆筑時底板搭設(shè)馬道,不準(zhǔn)施工人員直接踩在綁扎好的鋼筋骨架上,混凝土泵管搭設(shè)鋼管支撐架,不能把鋼筋當(dāng)支撐架用,以防底板鋼筋受力變形,支撐架鋼管下應(yīng)墊好墊塊。

四、砼工程質(zhì)量通病及預(yù)防措施

1、蜂窩

產(chǎn)生原因:振搗不實(shí)或漏振;模板縫隙過大導(dǎo)致水泥漿流失,鋼筋較密或石子相應(yīng)過大。

預(yù)防措施:按規(guī)定使用振動器。停歇后再澆搗時,新舊接縫范圍要小心振搗.模板安裝前應(yīng)清理模板表面及模板拼縫處的漿,才能使接縫嚴(yán)密。模板縫隙處應(yīng)粘貼海綿條。

2、露筋

產(chǎn)生原因:主筋保護(hù)層墊塊不足,導(dǎo)致鋼筋緊貼模板;振搗不實(shí)。

預(yù)防措施:鋼筋墊塊厚度要符合設(shè)計規(guī)定的保護(hù)層厚度;墊塊放置間距適當(dāng),鋼筋直徑較小時墊塊間距宜密些,使鋼筋下重?fù)隙葴p少;使用振動器必須待砼中氣泡完全排除后才移動。

3、麻面

產(chǎn)生原因:模板表面不光滑;模板濕潤不夠;漏涂隔離劑。

預(yù)防措施:模板應(yīng)平整光滑,安裝前把粘漿清除干凈,并滿涂隔離劑,澆搗前對模板要澆水濕潤。

4、孔洞

產(chǎn)生原因:在鋼筋較密的部位,砼被卡住或漏振。

預(yù)防措施:對鋼筋較密的部位應(yīng)先下棒后下灰,縮小分層振搗厚度;按照規(guī)程使用振動器,特殊部位采用φ30小直徑振動棒仔細(xì)振搗。

5、縫隙及夾渣

產(chǎn)生原因:施工縫沒有按規(guī)定進(jìn)行清理和澆漿,特別是臺階面及墻根處。

預(yù)防措施:在墻模施工縫面位置開100×100生口模板,以清除雜物。墻模板腳應(yīng)留≥200×200mm模板,墻按≤1500mm設(shè)置。澆筑砼前應(yīng)全面檢查,清除模板的雜物和垃圾。

6、墻底部缺陷(爛腳)

產(chǎn)生原因:模板下口縫隙不嚴(yán)密,導(dǎo)致漏水漏漿;或澆筑前沒有先鋪50mm厚左右的同級別砂漿。

預(yù)防措施:模板縫隙寬度超過2.5mm應(yīng)予填塞嚴(yán)密,特別防止側(cè)板吊腳;澆注砼前先澆筑50~100mm厚的同級別減石子砂漿。

7、板表面平整度差

產(chǎn)生原因:振搗后沒有用拖板、刮尺抹平,砼未達(dá)終凝就在上面行人和操作。

預(yù)防措施:澆搗時應(yīng)提倡使用拖板或刮尺抹平,砼達(dá)到1.2mpa后才允許在砼面上操作。

8、砼表面不規(guī)則裂縫

產(chǎn)生原因:一般是淋水保養(yǎng)不及時,濕潤不足,水分蒸發(fā)過快或大構(gòu)件溫差收縮,沒有執(zhí)行有關(guān)規(guī)定。

預(yù)防措施:砼終凝后立即進(jìn)行淋水保養(yǎng);高溫或干燥天氣要加麻袋草袋等覆蓋,保持構(gòu)件有較久的濕潤時間。

五、安全環(huán)保措施

1、所有機(jī)械設(shè)備均需漏電保護(hù)。

2、馬道應(yīng)牢固、穩(wěn)定,具有足夠承載力。

3、振動器操作人員應(yīng)著絕緣靴和手套。

4、使用地泵時應(yīng)嚴(yán)格按照相關(guān)規(guī)定安全作業(yè)。

5、禁止混凝土罐車高速運(yùn)行,停車待卸料時應(yīng)熄火。

6、夜間使用聚光燈照射施工點(diǎn)以防對環(huán)境造成光污染。

7、汽車出場需經(jīng)沖洗。

(作者:陳文進(jìn)/編審:王宏/責(zé)任人:余燕君)